在電氣元件生產領域,熔斷器的焊接一直面臨 “人工依賴強、效率低、品質不穩定” 的痛點 —— 傳統手工焊接需熟練焊工操作,單臺小時產能僅 80-100 個,還常因焊口虛焊、氧化導致熔斷器通斷性能不達標。而熔斷器全自動高頻焊接生產線的出現,徹底改變這一現狀:無需焊工,一鍵啟動即可實現 “上料 - 定位 - 高頻焊接 - 冷卻 - 檢測 - 下料” 全流程自動化,小時產能突破 500 個,焊口合格率穩定在 99.8% 以上,成為電氣行業規模化生產熔斷器的核心裝備!

熔斷器的結構雖小(常見直徑 5-15mm,長度 20-50mm),但焊接要求極高:需將金屬熔管與兩端電極精準焊接,保證焊口無虛焊、無氧化、電阻值穩定(否則會影響熔斷保護性能),傳統手工焊接的缺陷尤為明顯:

品質不穩定:焊工憑經驗控制焊接溫度和時間,焊口易出現 “過焊”(熔管變形)或 “欠焊”(虛焊,通電時發熱燒毀),同批次合格率僅 85%-90%;

效率低下:單道焊口需手動定位、加熱、添加釬料、冷卻,全程 15-20 秒 / 個,小時產能不足 100 個,難以應對 “日產能 1 萬 +” 的訂單需求;

人工成本高:熟練焊工月薪超 8000 元,且長時間作業易疲勞,進一步降低品質穩定性,同時需額外配備質檢人員篩選不合格品,增加人力投入。

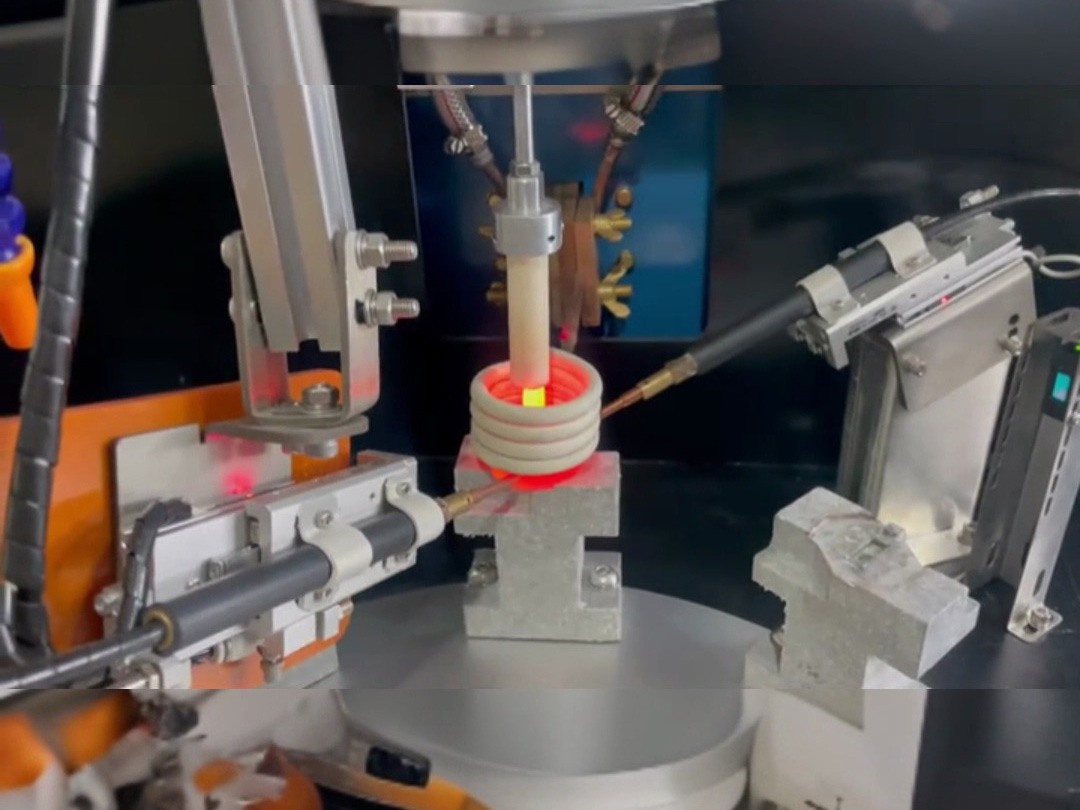

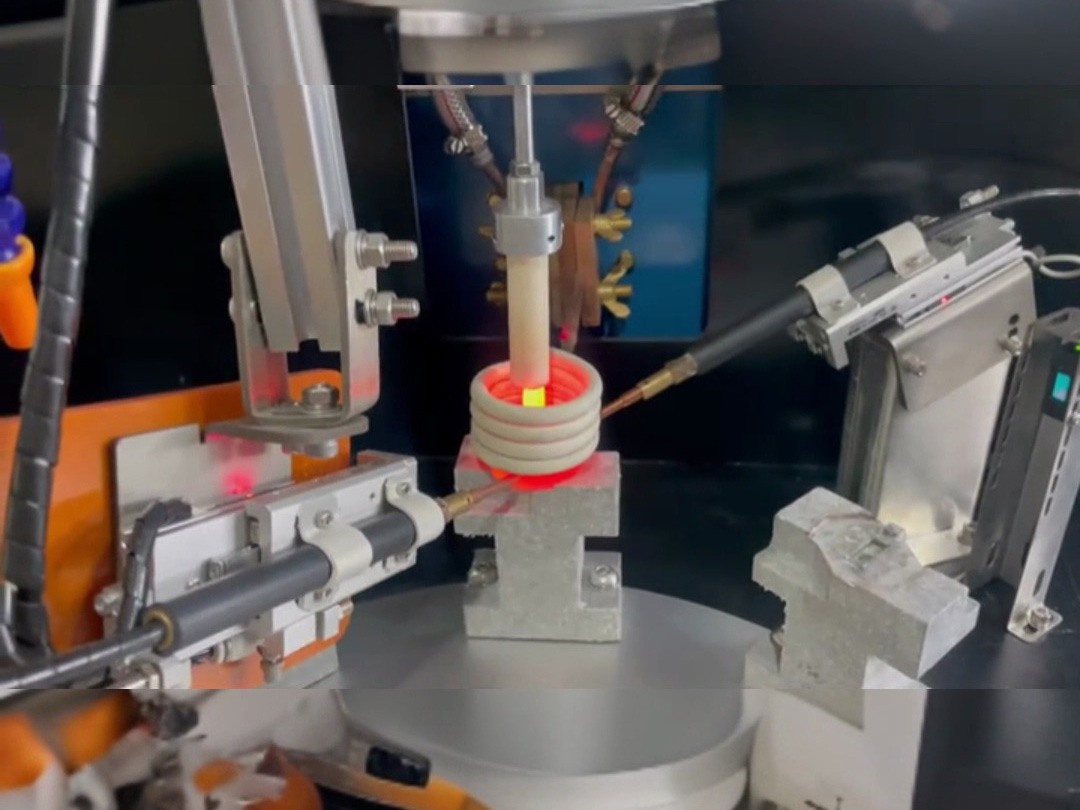

熔斷器全自動高頻焊接生產線以 “高頻感應焊接” 為核心(頻率 30-50kHz,精準控溫 ±3℃),搭配機械自動化系統,拆解為 5 個連貫模塊,全程無需人工干預:

傳統手工焊接小時產能 80-100 個,全自動生產線小時產能達 500-600 個,日產能(按 8 小時計算)突破 4000 個,且可 24 小時連續運行(僅需 1 人定期更換料框和檢查設備),完全滿足電氣行業 “大批量、快交付” 的訂單需求。

高頻感應焊接的精準控溫 + 惰性氣體保護,讓焊口無氧化、無虛焊,電阻值波動≤±0.01Ω,遠優于行業標準(±0.05Ω);加上三重自動檢測,不合格品被 100% 篩選,熔斷器出廠后的故障率從傳統的 5% 降至 0.2% 以下,大幅減少售后維修成本。

一條全自動生產線僅需 1 人值守,可替代 5-6 名熟練焊工,每年節省人工成本 30-40 萬元;同時因焊口合格率高,原材料損耗(如報廢的熔管、電極)從 5% 降至 0.5% 以下,進一步降低生產成本。

對電氣元件生產企業來說,熔斷器全自動高頻焊接生產線不僅解決了 “人工難、效率低、品質差” 的傳統痛點,更以 “無人化、高穩定、低成本” 的優勢,推動熔斷器生產從 “手工作坊式” 邁向 “智能化規模化”。無論是生產家用小型熔斷器,還是工業用高壓熔斷器,這條生產線都能通過調整模具和參數靈活適配,成為電氣行業提升競爭力的核心裝備。

如果您的工廠還在被熔斷器焊接的產能和品質問題困擾,不妨了解這條全自動生產線,用技術升級實現 “降本、提效、保品質” 的生產目標!